Cuprins

- 1. Introducere în nanofrabricatie

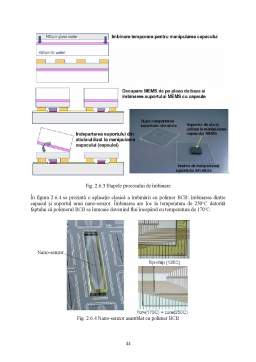

- 2. Micro-imbinarea materialelor speciale pentru MEMS

- 3. Procedee de micro-îmbinare

- 4. Litografia

- 5. Elaborarea microfluidelor

- 6. Fabricare microbenzilor prin solidificare ultrarapidă

- 7. Very large scale integration (VLSI)

Extras din curs

• 10 atomi de hidrogen aşezaţi în linie formează o lungime egală cu 1 nm

• 1 moleculă DNA are dimensiunea de aproximativ 2,5 nm (DNA este molecula care transportă informaţia genetică, este formată din atomi de H, N, O şi C şi este de aproximativ 10 ori mai mare decât atomul de hidrogen)

• 1 celulă roşie din sânge are diametrul de aproximativ 5000 nm, deci aproximativ a 20-a parte din diametrul unui fir de păr

• Componentele unui tranzistor utilizat în microelectronică ocupă aproximativ 130 nm după fiecare direcţie; pentru imaginare: INTEL Pentium 4 conţine cam 42 milioane de astfel de componente

• 1 nm = 10-9 m, 10-12: nucleul unui atom, 1012: sistemul solar

1. Micro-îmbinarea materialelor speciale pentru MEMS

1.1 Micro-îmbinarea şi micro-îmbinări - generalităţi

Conceptul de micro-îmbinare şi-a făcut simţită prezenţa la sfârşitul anilor ’50, o dată cu dezvoltarea explozivă a domeniului microelectronicii. Trecerea de la tuburile incandescente la tranzistoare şi mai apoi la circuite integrate a impus şi dezvoltarea de tehnologii de prelucrare aplicabile în situaţii în care subiectul prelucrării era o componentă cu dimensiuni sub-milimetrice a unui circuit electronic.

Această problemă a devenit şi mai stringentă o dată cu apariţia conceptelor de Micro-Sistem Electromecanic (Micro-Electro-Mechanical-System, MEMS) şi Micro-Sistem Opto-Electromecanic (Micro-Opto-Electro-Mechanical-System, MOEMS). Aceste sisteme nu erau altceva decât dispozitive confecţionate din componente microscopice pe un cip semiconductor. Istoria cunoscută a acestor dispozitive este recentă, în sensul că prima dezvoltare de MEMS (cu publicarea caracteristicilor) a avut loc la nivelul anii ’80 (apariţia şi dezvoltarea de micro-cip-uri), iar prima comercializare ca produs de sine-stătător a avut loc în anii ’90.

Introducerea acestor dispozitive a fost dictată de necesitatea miniaturizării sistemelor electronice. Deja de la primele încercări în sensul dezvoltării de MEMS au fost evidenţiate următoarele avantaje ale acestor micro-dispozitive:

- insensibilitate la zgomotul electromagnetic

- posibilitatea utilizării în medii cu grad crescut de periculozitate

- măsurători la distanţă

- selectivitate ridicată (selectivitate în detecţia chimică)

- miniaturizare

- producţii de masă

- cost scăzut (datorită producţiei de masă).

Aceasta fiind starea de fapt, după cum s-a precizat anterior, dezvoltarea MEMS a impus şi dezvoltarea de procedee de micro-prelucrare a componentelor MEMS. Una dintre ramurile prelucrării mecanice, a cărei necesitate s-a impus chiar de la început, a fost îmbinarea componentelor MEMS. Astfel, la nivelul anilor ’90, a început să fie din ce în ce mai utilizat conceptul de „micro-îmbinare”, deşi lumea tehnicii nu a reuşit un consens care să stabilească definiţia conceptului de „micro-îmbinare” şi care este graniţa dintre „îmbinare” şi „micro-îmbinare”. Acest consens lipseşte şi în prezent. Fiecare autor are propria imagine cu privire la ceea ce înseamnă „micro-îmbinare.

Efectuând o analiză a acestui fenomen, s-a observat că cele mai des întâlnite definiţii sunt următoarele:

1. Micro-îmbinările sunt îmbinări având cel puţin una dintre dimensiuni maxim de ordinul sutelor de micrometri.

2. Micro-îmbinările sunt îmbinări având zone influenţate termic cu lăţimi de maxim 200 m.

3. Micro-îmbinările sunt îmbinări la care materialul de adaos este aşezat cu precizie, toleranţele localizării materialului de adaos fiind de obicei exprimate în sute de micrometri.

4. Micro-îmbinările sunt îmbinări realizate pe elemente având cel puţin una dintre dimensiuni maxim de ordinul sutelor de micrometri.

Evident, cele patru definiţii au multe elemente comune. Cea mai cuprinzătoare ar părea să fie prima, în ordinea prezentării. O îmbinare cu cel puţin o dimensiune maxim de ordinul sutelor de micrometri, presupune şi o zonă influenţată termic cu dimensiuni cel mult de ordinul sutelor de micrometri. În plus, la realizarea unei îmbinări având cel puţin o dimensiune maxim de ordinul sutelor de micrometri, aşezarea materialului de adaos trebuie să fie făcută cu o precizie care poate fi acceptată ca permiţând toleranţe de ordinul sutelor de micrometri.

Dacă asupra definirii conceptului de „micro-îmbinare” lumea tehnicii nu a ajuns la un consens şi nici nu pare interesată să elaboreze o definiţie clară, în ceea ce priveşte realizarea de micro-îmbinări cercetarea a fost foarte intensă în ultimii 20 de ani. Rezultatele acestei cercetări s-au concretizat prin dezvoltarea de procedee şi de echipamente destinate realizării de micro-îmbinări.

Preview document

Conținut arhivă zip

- Microimbinari.doc