Cuprins

- SCURT ISTORIC ...

- SECȚIILE MORII ...

- RECEPȚIA MATERIILOR PRIME ...

- DEPOZITAREA CEREALELOR ..

- FORMAREA PARTIDELOR DE MĂCINIȘ .

- PREGĂTIREA CEREALELOR PENTRU MĂCINIȘ ...

- 5.1. Separarea granulometrică

- 5.1.1. Modul de dispunere al suprafețelor de separare .

- 5.1.2. Utilaje pentru separarea granulometrică ...

- 5.2. Separarea aerodinamică ..

- 5.2.1. Utilaje pentru separarea aerodinamică ..

- 5.3. Separarea densimetrică

- 5.3.1. Utilaje pentru separarea densimetrică ...

- 5.4. Separarea impurităților după formă

- 5.4.1. Utilaje pentru separarea impurităților după formă

- 5.5. Separarea după proprietăți magnetice .

- 5.5.1. Utilaje pentru separarea după proprietăți magnetice .

- 5.6. Separarea după nuanța de culoare ..

- 5.7. Separarea hidrodinamică a particulelor ..

- 5.7.1. Utilaje pentru separarea hidrodinamică a particulelor ...

- SPĂLAREA CEREALELOR ...

- CONDIȚIONAREA CEREALELOR ..

- 7.1. Decojirea cerealelor ..

- 7.1.1. Utilaje pentru decojirea cerealelor ..

- 7.2. Umectarea cerealelor

- 7.2.1. Utilaje pentru umectarea cerealelor

- 7.3. Condiționarea la cald

- 7.4. Efectul condiționării .

- VENTILAȚIA ÎN CURĂȚĂTORIE

- TRANSPORTUL ÎN CURĂȚĂTORIE ...

- CONTROLUL EFECTULUI DE CURĂȚIRE AL CEREALELOR

- EVIDENȚA DEȘEURILOR ...

- OPERAȚII TEHNOLOGICE ÎN MOARĂ .

- MĂCINAREA CEREALELOR ...

- UTILAJE DE MĂRUNȚIRE ..

- MĂCINAREA LA VALȚURI ..

- 15.1. Funcțiile tehnologice ale valțurilor

- 15.2. Caracteristicile tehnice ale tăvălugilor rifluiți ...

- 15.3. Factorii care influențează capacitatea de lucru a valțurilor ..

- UTILAJE DE MĂRUNȚIT ȘI SORTAT

- CERNEREA PRODUSELOR REZULTATE DE LA MĂRUNȚIRE ..

- CERNEREA CU SITE PLANE CU MIȘCARE PLAN CIRCULARĂ

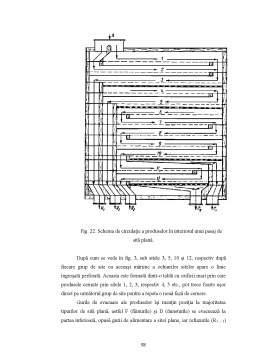

- CIRCULAȚIA PRODUSELOR ÎN INTERIORUL SITEI PLANE ..

- 19.1. Ordinea sitelor în schema de circulație ..

- 19.2. Împărțirea pe fracțiuni, după mărime, a produselor măcinate la valțuri

- CERNEREA CU MAȘINI DE GRIȘ ..

- FAZELE TEHNOLOGICE DE TRANSFORMARE A GRÂULUI ÎN FĂINĂ .

- 21.1. Șrotuirea ..

- 21.2. Sortarea grișurilor și dunsturilor ...

- 21.3. Curățirea și divizarea grișurilor .

- 21.4. Desfacerea grișurilor ..

- 21.5. Măcinarea grișurilor mici și a dunsturilor

- 21.6. Omogenizarea făinii ...

- CONTROLUL PROCESULUI TEHNOLOGIC DE MĂCINIȘ ȘI FORMAREA TIPURILOR DE FĂINĂ ...

- 22.1. Controlul pe faze de fabricație ...

- 22.2. Extracțiile de făină .

- 22.3. Formarea tipurilor de făină ...

- PREGĂTIREA ȘI MĂCINAREA SECAREI

- 23.1. Pregătirea secarei ...

- 23.2. Măcinarea secarei ..

- MĂCINAREA PORUMBULUI ..

- 24.1. Fluxul tehnologic din curățătorie ..

- 24.2. Degerminarea porumbului .

- 24.3. Măcinarea spărturilor de porumb ..

- DEPOZITAREA FĂINII ȘI MĂLAIULUI ÎN SILOZURI

- TRANSPORTUL PNEUMATIC ÎN SILOZUL DE FĂINĂ ..

- VENTILAȚIA ȘI TRANSPORTUL ÎN MOARĂ ...

- MĂSURI PENTRU PROTECȚIA MUNCII ȘI PREVENIREA INCENDIILOR ÎN MORI

- 28.1. Măsuri de protecția muncii .

- 28.2. Măsuri igienico-sanitare .

- 28.3. Măsuri de prevenire și stingere a incendiilor ...

- BIBLIOGRAFIE .

Extras din curs

descoperit că fructele unor plante sunt comestibile și au început să le cultive. Odată cu dezvoltarea produselor cerealiere se punea problema obținerii produselor finite prin sfărâmarea boabelor care să fie folosite în alimentație.

Azi se consideră că depozitarea și măcinarea cerealelor constituie una din industriile cele mai vechi. După studiile arheologice, conservarea cerealelor și producerea făinii din acestea se cunoaște de mult. Astfel, cercetările arheologice din Pompei demonstrează că în sec. I, î.H. existau complexe formate din moară și brutărie.

Producerea făinii din cereale a fost la început o preocupare casnică. Printre primele unelte folosite în acest scop au fost râșnițele, cunoscute încă din neolitic și care la anumite popoare s-au conservat până azi.

Pe măsura trecerii timpului, uneltele au evoluat, apărând moara arabă, apoi cea romană formată din două pietre tronconice, mărindu-se astfel suprafața de contact, iar piesa mobilă superioară, în funcție de mărimea ei putea fi acționată fie de puterea brațelor (manual), fie de animale, fie de puterea apei.

În același timp a apărut ideea cernerii produselor măcinate, folosindu-se piei perforate, sau împletituri din fire de trestie. Apoi, în timp, datorită prelucrării complicate a pietrelor pentru moara romană se revine la forma discoidală, ca la moara arabă, care cu mici modificări este folosită și în zilele noastre, sub numele de piatră de moară.

Odată cu creșterea dimensiunilor pietrei, acționarea se face preponderent cu apă. La noi, primele atestări ale morilor de apă datează din sec. al XIII-lea pe Valea Jiului. Mai târziu, în acest scop se folosește forța vântului, morile de vânt fiind mai puțin răspândite decât cele de apă, ele existând mai ales în Dobrogea.

În timp, morăritul se dezvoltă destul de mult. Odată cu apariția utilajelor perfecționate (valțul de moară - sec. XVII - XVIII, sita centrifugă și elevatorul în sec. XVIII, sita plană, triorul cilindric, mașina de griș în sec. XIX) se dezvoltă și la noi primele mori cu caracter industrial.

În 1853, George Assan pornește în București, folosind utilaje din Viena, prima moară industrială acționată cu o mașină de abur.

În 1912, în România existau peste 50 de mori cu o capacitate totală de 3 400 t/zi.

După 1950, sectorul ia un avânt puternic prin dezvoltări, reutilări și modernizări cu echipamente ale firmelor străine, apoi se asimilează pe plan intern construcția utilajelor de morărit.

Ca urmare a unor colaborări externe și mai ales prin asimilarea unor utilaje de morărit noi de la firma OCRIM - Italia, au fost construite mori moderne cu capacitatea de prelucrare a grâului de peste 200 t/24h la Cluj,Iași, Bacău, Constanța.

După 1975, se trece la execuția morilor modulate, construite după proiecte tip. Prin modularea capacităților de măciniș la 120 t/24h, pentru măcinarea grâului, după proiecte realizate la I.S.P.C.A.I.A. București, se construiesc o serie de mori moderne la Târgu-Mureș, Slobozia, Râmnicu Vâlcea, Bârlad, Focșani, Zalău, Bistrița, Galați.

Perioada post decembristă are însă o renaștere a sectorului morărit datorită reutilării morilor existente cu utilaje de ultimă oră pe plan mondial, utilaje produse de firmele Bühler, OCRIM, iar pe de altă parte, apariția sectorului privat foarte dinamic care creează o competiție a acestor momente.

Moara este de fapt o instalație industrială complexă care are ca scop transformarea cerealelor, dar mai ales a grâului, secarei și porumbului în produse finite ca făină și mălai.

Acum, morăritul în România înseamnă mori private de capacitate mică, medie, foarte flexibile, mori modernizate de dimensiuni medii și mari cu rezultate foarte bune, alături de mori cu dotare învechită care se descurcă din ce în ce mai greu.

1. SECȚIILE MORII

Moara este de fapt o instalație industrială complexă care are ca scop transformarea cerealelor, dar mai ales a grâului, secarei și porumbului în produse finite ca făină și mălai.

Unitățile de morărit, indiferent că fabrică făină de grâu, de secară sau mălai, că sunt de mică, medie sau mare capacitate sunt alcătuite din secții în care se desfășoară operații distincte. În ordinea desfășurării procesului tehnologic, acestea sunt:

- silozul de cereale

- secția de curățire și condiționare

- moara propriu-zisă

- secția de omogenizare

- secțiile ambalare și depozitare

- laboratorul de analize fizico-chimice

- secția de întreținere și reparații.

Fiecare dintre aceste secții are un anumit rol în desfășurarea activității unității.

Silozul de cereale. Silozul este secția în care se primesc, se precurăță, se compartimentează (lotizează) și se păstrează cerealele care urmează a se transforma în făină și mălai. Pentru acest scop, silozul trebuie să îndeplinească unele condiții:

- capacitatea de depozitare să fie corelată cu capacitatea de producție a morii pe o perioadă de minim 20 zile;

- să fie dotat cu instalații de prelucrare, transport intern și precurățire corelate capacitiv, în așa fel încât pe fluxul tehnologic să nu apară avalanșe sau strangulări prin înfundare;

- să fie dotat cu instalații de dozare și evacuare corespunzătoare cu cele de preluare din secția de curățire și condiționare;

- compartimentarea silozului trebuie în așa fel făcută, încât să existe posibilitatea ca cerealele să se depozite în loturi cu indici calitativi apropiați. Capacitatea de depozitare a celulelor determină în cele mai multe cazuri forma geometrică a acestora. Pentru silozuri cu celule de capacitate până la 200t, forma acestora este rectangulară, iar pentru silozuri cu celule de 500 - 1000 t, forma celulelor este cilindrică. Silozurile morilor de medie și mare capacitate se construiesc din beton armat.

La amplasarea silozului nu trebuie să se piardă din vedere faptul că praful mineral și vegetal existent în masa de cereale, prin vehiculare creează mediul prielnic pentru explozie și pune în pericol existența întregii unități. Din acest motiv este necesar ca silozul și instalațiile lui de vehiculare internă să nu facă corp comun cu celelalte secții.

Curățătoria. Secția de curățire și condiționare a cerealelor cuprinde utilaje și instalații cu ajutorul cărora se efectuează operații tehnologice de extragere a diferitelor tipuri de impurități existente în masa cerealelor, iar prin condiționare se imprimă noi însușiri tehnologice și calitative masei de cereale eliberate de impurități.

Capacitatea de producție a acestei secții se stabilește în așa fel încât să se poată curăți și condiționa cu 15-20% mai multe cereale decât se pot măcina în 24 ore în moara propriu-zisă. Această supradimensionare este necesară pentru a preîntâmpina o eventuală stagnare a morii din cauza lipsei de cereale curățite și condiționate.

În curățătorie trebuie să se extragă impuritățile în așa proporție încât să nu dăuneze procesului tehnologic de măcinare și cernere și nici calității făinii, datorită unei compoziții chimice modificate prin impuritățile neextrase.

În afara utilajelor și instalațiilor, curățătoria trebuie să posede celule pentru constituirea rezervei de cereale brute, celule de odihnă necesare operațiilor tehnologice de condiționare și celule care alcătuiesc rezerva morii propriu-zise. Celulele de rezervă ca și cele de odihnă trebuie să asigure producția pentru minim 12 ore.

Moara propriu-zisă. Este secția în care se desfășoară operațiile tehnologice de transformare a cerealelor în produse finite (făină, mălai). Aici au loc operații de măcinare, sortare, cernere și cele mai multe vehiculări interne ale produselor intermediare.

Capacitatea de producție a secției se stabilește corelat cu necesitățile de consum și cu secțiile ce o deservesc.

Amplasarea secției moară între curățătorie și secția de omogenizare trebuie să asigure prin transporturi minime alimentarea cu cereale pentru măcinat și evacuarea produselor finite la omogenizare.

Omogenizarea. Secția omogenizare preia făina rezultată din fabricație în secția moară si o omogenizează în așa fel încât producția rezultată în timp de 8 ore să aibă aproximativ aceiași indici calitativi. Amplasarea secției se face între moară și silozul de făină. Pentru realizarea omogenizării se folosesc instalații simple formate din celule de amestec și utilaje de transport.

Rețeaua de ventilație trebuie să asigure igiena și mediul normal de lucru în secție.

Ambalare - depozitare. Secția de ambalare și depozitare preia producția de la omogenizare. Ambalarea făinii se face în saci și în pungi, manual sau cu ajutorul mașinilor de ambalat.

La morile moderne, secțiile de ambalare sunt compuse din silozuri celulare, pentru depozitarea făinii în vrac, paleți pentru depozitarea făinii în saci. Amplasarea depozitelor de făină trebuie făcută în așa fel încât să se asigure distanțe minime de transport, livrarea să se facă ușor, dar să se asigure în același timp distanțe optime pentru a nu fi puse în pericol celelalte secții în caz de incendiu sau de explozie în silozul de făină.

Bibliografie

1. Banu, C. și colab. 1998 Manualul inginerului din industria alimentară, vol. I, Ed. Tehnică, București

2. Banu, C. și colab. 1999 Manualul inginerului din industria alimentară, vol. II, Ed. Tehnică, București

3. Costin, I., Zaharia, T. 1974 Mori de capacitate mică, Ed. Tehnică, București

4. Costin , I. 1983 Tehnologii de prelucrare a cerealelor în industria morăritului, Ed. Tehnică, București

5. Costin , I. 1988 Cartea morarului, Ed. Tehnică, București

6. Crețu, M. 1977 Diagrame pentru măcinarea cerealelor, Ed. Tehnică, București

7. Danciu, I. 1997 Tehnologia și utilajul industriei morăritului, vol. I, Ed. Universității „Lucian Blaga”, Sibiu

8. Danciu, I. 2000 Măcinarea cerealelor, Ed. Universității „Lucian Blaga”, Sibiu

9. Danciu, I., Trifan, A. 2002 Utilaje în industria alimentară, Ed. Universității „Lucian Blaga”, Sibiu

10. Giurcă, V., Giurea, A. M. 2002 Factori care influențează proprietățile de panificație ale grâului. Ed. AGIR, București

11. Ioancea, L. și colab. 1986 Mașini, utilaje și instalații în industria alimentară, Ed. Ceres, București

12. Kupriț, I. N. 1954 Tehnologia morăritului, Ed. Tehnică, București

13. Leonte, M. 2001 Tehnologii și utilaje în industria morăritului. Pregătirea cerealelor pentru măciniș, Ed. MILLENIUM, Piatra Neamț

14. Măruță, N. 1967 Îndrumător tehnic pentru industria morăritului, Ed. Tehnică, București

Preview document

Conținut arhivă zip

- Tehnologia moraritului.doc