Extras din curs

Generalităţi

Pregătirea ambalajelor înainte de umplere este o condiţie esenţială a conservării produselor în stare igienică. Aceasta se realizează prin operaţia de spălare, care la ambalajele mari este o operaţie uşoară deoarece impurităţile sunt formate, în general, din praf şi resturi provenite de la sticle sparte, în timp ce la ambalajele mici (cutii, sticle, borcane) spălarea devine mai dificilă deoarece, mai ales buteliile, pot avea resturi de grăsime şi depuneri solide cu rezistenţă mare la desprindere şi spălare (pot avea chiar şi etichete vechi lipite).

Gradul de murdărire a ambalajelor este diferit, depinzând de caracterul produsului ре care l-au conţinut anterior, de condiţiile de păstrare după golire, de modul de transport la locul de condiţionare.

Alegerea aparaturii de spălare, a detergenţilor, precum şi a temperaturii soluţiei de spălare se face în funcţie de: tipul ambalajelor, gradul lor de murdărire, tipul cleiului folosit la etichetare, materialul folosit la confecţionarea etichetei, duritatea apei de spălare.

În general, temperatura maximă a soluţiei alcaline de spălare este 60-80°C, iar concentraţia acesteia de 0,2 - 2%.

Maşinile şi mecanismele de spălare pot fi clasificate după mai multe criterii:

a. după principiul de funcţionare:

cu acţiune intermitentă; cu acţiune continuă.

b. după modul de implicare în fluxul de producţie:

c. maşini speciale; maşini agregat. с după mişcarea relativă dintre recipient şi organele de lucru:

- maşini monopoziţionale (butelia este fixă, iar organele de lucru se deplasează în

raport cu aceasta);

- maşini la care butelia se deplasează de la o poziţie (zonă) la alta aflându-se în

purtători (casete) speciali, la fiecare poziţie desfăşurându-se o anumită operaţie;

- maşini la care butelia se deplasează continuu, iar organele de lucru intervin în

anumite momente pentru desfăşurarea operaţiilor caracteristice spălării;

- maşini la care butelia se deplasează împreună cu organul de lucru,în mai toate

etapele,în care se realizează una sau mai multe operaţii.

Această ultimă clasificare este valabilă pentru toate maşinile care intră în structura unei linii de îmbuteliere a lichidelor (spălare, dozare, umplere, închidere, etichetare, etc.).

d. după destinaţie:

maşini universale; maşini specializate.

e. după principiul cinematic:

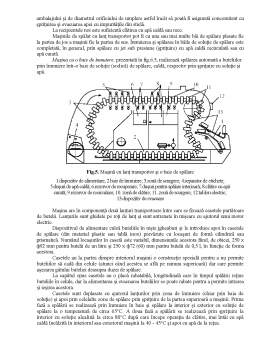

maşini cu transportor conveior:

- cu lanţ cu casete:

- fără lanţ cu casete (tip bandă); maşini cu tambur rotativ; maşini tip carusel.

f. după modul de spălare:

prin injecţie (şpriţuire);

prin înmuiere - injectare;

prin înmuiere - injectare - spălare mecanică.

g. după numărul băilor de înmuiere:

cu o singură baie;

cu mai multe băi. h. după modul de mişcare al conveiorului:

cu mişcare intermitentă;

cu mişcare continuă. i. după modul de amplasare al mecanismelor de încărcare - descărcare:

pe aceeaşi parte a maşinii;

pe mai multe părţi.

j. după capacitatea buteliilor există maşini pentru butelii de: 0.1 l; 0.3 l; 0.5 l; 0.75 l; 0.8 l; 1 l; 1.2 l; 1.5 l; 2 l, etc.

După stabilirea gradului de murdărire a ambalajelor (cutii, navete, butelii, butoaie, bidoane, etc.), este necesar a se indica mediul de spălare care se va utiliza în maşină. Alegerea mediului de spălare se face ţinând seama de caracteristicile stratului de murdărie de pe suprafaţa ambalajului. Astfel, impurităţile pot fi grupate în două categorii, după posibilităţile de îndepărtare a acestora de pe ambalaje:

- impurităţi (de natură organică sau anorganică) care se dizolvă în apă (zahăr,

melasă, amidon, albumine, săruri minerale);

- impurităţi care nu se dizolvă în apă (silicaţi, ceruri, coloranţi, grăsimi animale şi

vegetale, etc.).

Procesul de spălare a sedimentului de pe suprafaţa ambalajului poate fi separat în două etape: etapa de umflare a sedimentelor depuse pe ambalaj datorită pătrunderii lichidului în capilarele acestora şi etapa desprinderii impurităţilor de pe suprafaţa ambalajului, datorită pătrunderii lichidului de spălare în zona dintre sediment şi ambalaj, urmată de dizolvarea puternică a sedimentului. Prima etapă este influenţată semnificativ de concentraţia lichidului de spălare care determină timpul spălării. S-a constatat practic, că lichidul de spălare cu NaOH are o concentraţie optimă cuprinsă între 1,5 - 2,5%.

Acţiunea de spălare a soluţiilor de spălare depinde de capacitatea de a fi adsorbite de sediment (activitate de suprafaţă) cu care formează o peliculă de vâscozitate şi rezistenţă mare. Este important a se utiliza medii de spălare cu concentraţii suficient de mari care să corespundă unei adsorbţii optime, astfel încât să se formeze pelicula amintită, după care concentraţia ar trebui să fie redusă pentru a asigura dispersia impurităţilor în soluţia de spălare.

Limita de separare a fazelor este influenţată de însuşirile mediului de spălare: pentru înmuiere - capacitatea de a intra în contact cu suprafaţa de curăţat; pentru emulsionare - capacitatea de a dizolva albuminele şi a dispersa impurităţile; pentru dezinfectare - capacitatea de a distruge microorganismele.

Pentru a realiza efectul de spălare, se utilizează soluţii sodice sau acide, la temperaturi ridicate. Temperatura şi concentraţia trebuie astfel alese pentru a asigura solubilizarea stratului de impurităţi şi dispersarea în soluţie a acestora. Temperatura optimă se consideră a fi cuprinsă între 60-65°C, iar concentraţia soluţiei între 0,2 - 2,5%, în funcţie de temperatura soluţiei, de puritatea apei, de natura substanţei de spălare şi de gradul de murdărire al ambalajului.

La ambalajele din sticlă, încălzirea acestora trebuie să se facă lent cu soluţii din ce în ce mai calde, evitându-se variaţiile bruşte, până se ajunge la temperatura maximă, pentru a nu provoca spargerea sticlelor datorată şocului termic. Pentru spălare pe timp de iarnă, căderea de temperatură dintre două zone alăturate se recomandă a fi de 5-10°C.

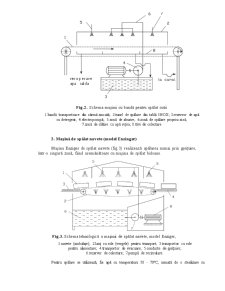

Maşinile de spălat realizează spălarea în trei faze distincte: înmuierea şi desprinderea sedimentului de impurităţi; înlăturarea sedimentului şi spălarea; clătirea cu apă curată.

Înmuierea se realizează prin cufundarea ambalajelor într-o baie de soluţie de spălare şi menţinerea la temperatura de 35-40°C, iar spălarea se face fie prin acţiunea jetului de lichid care iese cu presiune prin duze de şpriţuire, fie prin acţiunea simultană a jetului şi a unor dispozitive mecanice (perii). Clătirea se face mai întâi cu apă caldă pentru îndepărtarea soluţiei de spălare, iar apoi cu apă rece pentru a aduce ambalajele la temperatura mediului înconjurător sau la temperatura de dozare a produselor ce se ambalează. S-a constatat că spălarea cu jet de presiune are rezultate mai bune decât spălarea prin înmuiere sau spălarea cu dispozitive mecanice.

Preview document

Conținut arhivă zip

- Masini de Spalat Recipiente.doc