Extras din laborator

LUCRAREA NR.2

Recondiționarea pieselor uzate ale autovehiculelor prin metalizare

1. Scopul lucrării

2. De a aprofunda cunoștințele despre esența și particularitățile procesului de recondiționare a pieselor prin metalizare, avantajele și dezavantajele acestui procedeu de recondiționare a pieselor uzate.

3. De a obține deprinderi la proiectarea procesului tehnologic de recondiționare a pieselor uzate prin metalizare.

2. Noțiuni generale

Prin metalizare se subînțelege procesul de așezare a unui strat de metal topit sub acțiunea unei surse de căldură și pulverizat în particule foarte mici pe suprafața piesei cu ajutorul unui get de aer comprimat sau de gaz inert.

În funcție de sursa de căldură, folosită pentru topirea metalului de adaos, metalizarea poate fi cu:

- arc electric;

- cu gaze combustibile;

- cu plasmă.

Este cel mai vechi procedeu de pulverizare termică, a fost inventat în 1910 de elvețianul Schoop. Pentru întâia oară experiențe cu metalizare oxiacetilenă au fost efectuate în Rusia în anul 1914. Însă din cauza dificultăților de gaze folosite, aceste cercetări au fost oprite.

La recondiționarea pieselor uzate a diferitor mașini metalizarea electrică a fost folosită prin anii 1938 - 1940, datorită apariției electrometalizatoarelor, inventate și realizate de inginerii E. M. Linnic și de N. V. Caț.

Esența electrometalizației constă în acea că firul din orice metal este topit în zona arcului electric (de curent continuu sau alternativ) timp de 0,05 - 0,1 s și fiind antrenat de curentul de aer comprimat la o presiune de 5 - 6 atm, ieșit din jet cu o viteză mare, 150-300 m/s, este pulverizat în particule mici (15-25 µk) și așezat pe suprafața piesei ce necesită recondiționare, pregătită anterior. Aceste particule, solidificate, ca urmare a răcirii în timpul zborului, se deformează plastic, se aplatizează la impactul lor cu metalul de bază, de care aderă mecanic. În unele cazuri (metalizare cu jet de plasmă) aceste particule se leagă de metalul de bază prin microsudură (metalurgic). Așezându-se consecutiv peste altele, aceste particule formează un strat, de metalizare de diverse grosimi.

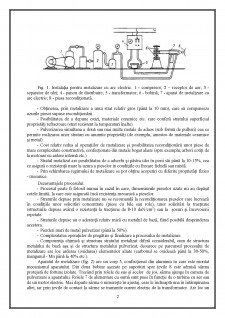

Metalizarea cu arc electric la instalație se realizează după cum urmează (Fig. 1): două ramuri de sârmă de oțel pentru depunere sunt furnizate de la bobine 6 la duza electrometalizatorului 7, amplasat pe suportul strungului, în același timp, curentul electric de 35 V este furnizat prin transformatorul 5. În duză, firele se unesc și apare între ele un arc electric, în rezultat capetele sârmei se topesc.

Pentru a pulveriza metalul topit și a-l direcționa către suprafața metalizată a piesei 8 instalate în centrele strungului, aerul comprimat este furnizat electrometalizatorului de la compresorul 1 prin receptor de aer 2 și separatorul de ulei și apă 3.

Procedeele de metalizare, atât in fabricație cât și la recondiționarea pieselor și reparația utilajelor, au un domeniu vast de aplicație datorită unor avantaje tehnologice, precum sunt:

- Temperatura straturilor metalice la depunere este redusă (80-250°) cea ce dă posibilitatea acoperirii la rece a unor piese care nu admit deformații și transformații structurale.

- Posibilitatea de a pulveriza și de a proiecta pe suprafața de încărcat prin metalizare orice metal de adaos, indiferent de temperatura de topire a acestuia.

Fig. 1. Instalația pentru metalizare cu arc electric: 1 - compresor; 2 - receptor de aer; 3 - separator de ulei; 4 - panou de distribuire; 5 - transformator; 6 - bobină; 7 - aparat de metalizare cu arc electric; 8 - piesa recondiționată.

- Obținerea, prin metalizare a unui strat relativ gros (până la 10 mm), care să compenseze uzurile piesei supuse recondiționării.

- Posibilitatea de a depune oxizi, materiale ceramice etc. care conferă stratului superficial proprietăți refractoare (strat rezistent la temperaturi înalte).

- Pulverizarea simultana a două sau mai multe metale de adaos (sub formă de pulberi) cea ce permite realizarea unor straturi cu anumite proprietăți (de exemplu, amestec de materiale ceramice și metal).

- Cost relativ redus al operațiilor de metalizare și posibilitatea recondiționării unor piese de mare complexitate constructivă, confecționate din metale bogat aliate (spre exemplu, arbori cotiți de la motoare cu ardere internă etc.)

- Stratul metalizat are posibilitatea de a adsorbi și păstra ulei în porii săi până la 10-15%, cea ce asigură o rezistență mare la uzura a pieselor in condițiile cu frecare lichidă sau mixtă.

- Prin schimbarea regimului de metalizare se pot obține acoperiri cu diferite proprietăți fizico - mecanice.

Dezavantajele procesului:

- Procesul poate fi folosit numai în cazul în care, dimensiunile pieselor uzate nu au depășit cotele limită, la care este asigurată încă rezistența mecanică a pieselor.

- Straturile depuse prin metalizare nu se recomandă la recondiționarea pieselor care lucrează în condițiile unor solicitări concentrate (piese cu bile sau role), unor solicitări la tracțiune (structurile depuse având o rezistență la tracțiune de 8-10 daN/cm2) sau la șocuri și încovoierii repetate.

- Straturile depuse au o aderență relativ mică cu metalul de bază, fiind posibilă desprinderea acestora.

- Pierderi mari de metal pulverizat (până la 50%).

- Complexitatea operațiilor de pregătire și finalizare a procesului de metalizare.

- Componența chimică și structura stratului metalizat diferă considerabil, cum de structura metalului de bază așa și de structura metalului pulverizat, deoarece pe parcursul procesului de metalizare are loc arderea (oxidarea) elementelor aliate (carbonul se oxidează până la 30-50%, manganul - Mn până la 40% etc.).

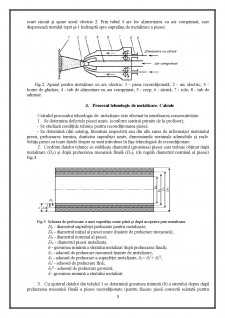

Aparatul de metalizare (fig. 2) are un corp 5, confecționat din aluminiu în care este montat mecanismul aparatului. Din doua bobine așezate pe suporturi spre țevile 8 este admisă sârma protejată de fortune izolate. Trecând prin rolele de sus și acelor de jos, sârma ajunge în camera de pulverizare a aparatului. Rolele 7 de alimentare cu sumă sunt puse în funcție de o turbina cu aer sau de un motor electric. Mai departe sârma 6 nimerește în ajustaj, care le îndreaptă una în întâmpinarea altei, iar prin țevile de contact la sârme se transmite curent electric de la transformator. Are loc un scurt circuit și apare arcul electric 2. Prin tubul 4 are loc alimentarea cu aer comprimat, care dispersează metalul topit și-1 îndreaptă spre suprafața de metalizare a piesei.

Fig.2. Aparat pentru metalizare cu arc electric: 1 - piesa recondiționată; 2 - arc electric; 3 - borne de ghidare; 4 - tub de alimentare cu aer comprimat; 5 - corp; 6 - sârmă; 7 - role; 8 - tub de admisie.

Preview document

Conținut arhivă zip

- Reconditionarea pieselor uzate ale autovehiculelor prin metalizare.docx