Extras din laborator

Aprofundarea cunoștințelor privind esența și particularitățile procesului de defectare a pieselor.

Familiarizarea cu principiul de selectarea metodei de recondiționare a pieselor.

Noțiuni generale

În timpul funcționării mașinilor, piesele și ansamblurile se uzează: peste 65% din piese au uzură la 0,15 mm, 30% de la 0,15 la 0,5 mm și doar 5% - mai mult de 0,5 mm. Industria de reparații auto are metode de recondiționare care asigură fiabilitatea și durabilitatea necesară a pieselor.

În baza experienței instalațiilor de reparații auto, sunt stabilite o serie de piese care pot fi recondiționate în moduri diferite, dar bine definite.

Studiile arată că piesele auto care trebuie reparate au o uzură mică, exprimată în sutimi sau zeci de milimetri și, prin urmare, păstrează marja de siguranță necesară. În acest sens, proprietățile mecanice ale acoperirilor metalice (rezistență la tracțiune, forfecare, compresie, îndoire și rezistență la torsiune) cu o grosime mică a stratului nu afectează în mod direct durata de funcționare a pieselor restaurate.

Pentru a evalua metodele de recondiționare a pieselor în funcție de durabilitate, se utilizează coeficientul de durabilitate, care este numeric un produs al coeficienților de aderență la metalul de bază, rezistența la uzură și rezistența la oboseală. Factorii de durabilitate caracterizează proprietățile de performanță ale acoperirilor metalice în comparație cu o piesă nouă cu același tip. Factorul de durabilitate poate fi mai mic decât unu, dacă durabilitatea piesei recondiționate este mai mică decât cea nouă, egală cu unu sau mai mult decât unu, dacă durabilitatea piesei recondiționate este egală sau mai mare decât durabilitatea unei noi piese de același tip. Pentru a crește durabilitatea pieselor recondiționate și fiabilitatea operațională a vehiculelor reparate, este necesar să se străduiască obținerea celor mai înalte valori ale coeficienților de durabilitate, prin îmbunătățirea proceselor tehnologice ale pieselor de recondiționare. Cu toate acestea, numai coeficientul de durabilitate al piesei recondiționate nu poate servi drept bază pentru soluția finală a chestiunii raționalității metodei de recondiționare. Nu exprimă decât partea tehnică a problemei generale. Pentru a selecta o metodă rațională pentru recondiționarea pieselor, este necesară și evaluarea ei economică, adică este necesar să se determine costul recondiționării.

Evident, metoda cu cel mai mic cost de recondiționare va fi cea mai rațională din punct de vedere economic. Astfel, alegerea finală a unei metode de recondiționare rațională depinde de fezabilitatea tehnică și economică.

Costul recondiționării pieselor este direct legat de coeficientul de durabilitate. Cu cât este mai mic coeficientul de durabilitate al pieselor, cu atât mai mic ar trebui să fie costul recondiționării lor. Dacă coeficientul de durabilitate este egal cu unu, adică cu durabilitatea egală a pieselor noi și recondiționate, metoda de recondiționare al cărei preț de cost este mai mic va fi rațională. Cu factori de durabilitate mai mari decât unu, metodele de recuperare cu un cost destul de mare pot fi raționale.

Folosind această recomandare, putem alege o modalitate rațională de a recondiționa anumite piese ale mașinilor.

La prima etapă, este necesar de a obține informații despre piesa recondiționată: denumirea și numărul de catalog al fabricii producătorului de mașini, materialul utilizat, duritatea suprafeței, grosimea suprafețelor de lucru, tipurile și factorii de repetabilitate a defectelor de pe fiecare suprafață.

După obținerea datelor tehnice necesare, se face o evaluare logică a metodelor de recondiționare din punctul de vedere al destinației: dimensiuni geometrice, parametrii stratului de suprafață, proprietăți mecanice și fizico-mecanice, structura materială a caracteristicilor chimice și fizico-mecanice ale suprafețelor recondiționate.

Criteriul tehnologic (criteriul aplicabilității) ia în considerare, pe de o parte, caracteristicile suprafețelor pieselor care urmează să fie restaurate, iar pe de altă parte, capacitățile tehnologice ale metodelor de recondiționare corespunzătoare.

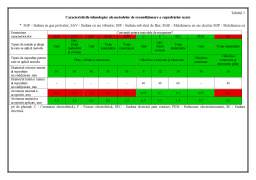

Posibilitatea utilizării celor mai răspândite zece metode de recondiționare este prezentată în Tabel. 1.

În baza caracteristicilor tehnologice ale metodelor de recondiționare, sunt stabilite după criteriul tehnologic metodele posibile de recondiționare a diferitor suprafețe ale pieselor.

Pentru a reduce în continuare numărul posibilelor metode de recondiționare, se folosește criteriul de durabilitate, conform căruia sunt studiate numai cele selectate prin analiza ulterioară, care asigură o durată de lucru a suprafeței recondiționate a piesei nu mai mică decât minimul acceptabil.

Atunci când alegeți o metodă de recondiționare rațională după criteriul durabilității, de obicei este utilizat coeficientul de durabilitate KD, care este determinat cu ecuația

К_D=T_R/T_N (1)

unde: TR - resursa a piesei recondiționate;

TN - resursa piesei noi.

La general, coeficientul de durabilitate KD este o funcție a trei variabile:

K_D=f(K_U K_O K_"A" ) (2)

unde: KU - coeficientul de rezistență la uzură;

KO - coeficient de rezistența la oboseală;

KA - coeficientul de aderență.

Valorile numerice ale coeficienților sunt determinate în baza testelor pieselor noi și recondiționate. Coeficientul de durabilitate KD este luat numeric egal cu valoarea coeficientului care are cea mai mică valoare.

Deci, atunci când să alege o metodă de recondiționare a pieselor care nu prezintă sarcini dinamice alternative în timpul funcționării, valoarea numerică a coeficientului de durabilitate este determinată doar de valoarea numerică a coeficientului de uzură, iar pentru piesele care operează în sarcini dinamice, coeficientul de rezistența la oboseală poate fi un semn decisiv. Pentru piesele recondiționate prin metode electrolitice de depunere a metalelor și metode de pulverizare termică și care lucrează și sub sarcini dinamice, caracteristica decisivă poate fi coeficientul de aderență.

Valorile aproximative ale coeficienților de rezistență la uzură, rezistență la oboseală și aderență, determinate de rezultatele studiilor pentru cele mai frecvente metode de recondiționare, sunt prezentate în Tabel. 2.

Dintre metodele selectate după criteriul tehnologic, sunt acceptate pentru analize ulterioare cele care asigură un coeficient de durabilitate a suprafețelor recondiționate de cel puțin 0,8. Acest lucru se datorează faptului că resursa mașinii sau unității reparate nu trebuie să fie mai mică de 80% din resursa unei mașini (unități) noi. Dacă se stabilește că valoarea necesară a coeficientului de durabilitate pentru o suprafață dată a piesei este satisfăcută prin două sau mai multe metode de recondiționare, cea optimă este aleasă în funcție de criteriul tehnic și economic, care este numeric egal cu raportul dintre costul de recondiționare și coeficientul de durabilitate pentru aceste metode.

Preview document

Conținut arhivă zip

- Selectarea metodei rationale de reconditionare a piesei.docx