Cuprins

- Introducere 4

- Capitolul 1 - Interfaţa CAN 6

- 1.1. Interfata CAN (Controller Area Network) 6

- 1.2. Concepte de baza CAN 7

- 1.3. Caracteristici generale 8

- 1.4. Tipuri de cadre 10

- 1.5. Prelucrarea erorilor 14

- 1.6. Limitarea erorilor 14

- 1.7. Module CAN din microcontrolere 16

- - 1.7.1. Circuitul 80C592 16

- - 1.7.2. Registrul de control (CR) 17

- - 1.7.3. Registrul de comanda (CMR) 19

- - 1.7.4. Registrul de stare (SR) 20

- - 1.7.5. Registrul de întreruperi (IR) 22

- - 1.7.6. Registrul cod de acceptare (ACR) 22

- - 1.7.7. Registrul masca de acceptare (AMR) 23

- - 1.7.8. Registrul 0 de sincronizare a magistralei (BTR0) 23

- - 1.7.9. Registrul 1 de sincronizare a magistralei (BTR1) 24

- - 1.7.10. Registrul de control a iesirii (OCR) 24

- - 1.7.11. Bufferul de transmisie (DSCR1, DSCR0

- şi câmpurile de date) 26

- - 1.7.12. Bufferul de receptie (DSCR1, DSCR0

- si câmpurile de date) 26

- 1.8. Protocolul CANopen 29

- - 1.8.1. SDO (service data object) 29

- - 1.8.2. PDO (process data object) 29

- - 1.8.3. Emergency Object Protocol 29

- 1.9. Concluzii capitol 30

- CAPITOLUL 2 - Comunicatii Industriale 31

- 2.1.Retele AS-i 31

- CAPITOLUL 3 - Prezentare generală a limbajului

- de programare Codesys 36

- 3.1. Prezentare generală a funcţiilor Codesys 36

- 3.1.1. Structura unui proiect. 36

- 3.1.2. Configurarea proiectului. 36

- 3.1.3. Testarea proiectului. 36

- 3.2. Structura Codesys 37

- 3.2.1. Componentele proiectului 37

- 3.2.2. POU (Unitatea De Organizare a Programului) 37

- 3.2.3. Funcţia 37

- 3.2.4. Funcţia BLOCK 38

- CAPITOLUL 4 - Proiectarea Interfeţei HMI 40

- 4.1. Interfaţa cu utilizatorul 40

- 4.2. Displayul Grafic PDM 360 smart 40

- 4.2.1. Funcţii şi avantaje 41

- 4.2.2. Limbajul de programare 43

- 4.2.3. Specificaţii tehnice 43

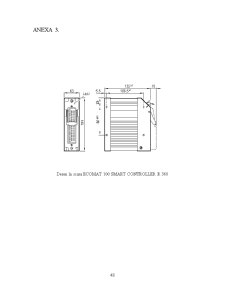

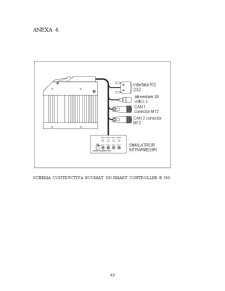

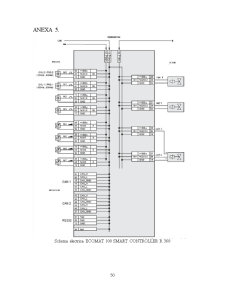

- 4.3. Ecomat100 R360 Smart 44

- 4.3.1. Prezentare 44

- 4.3.2. Caracteristici 44

- 4.3.3. Automatizarea unei maşini 45

- Anexe 46

- Bibliografie 51

Extras din proiect

Introducere

Interactiunea dintre stiinta si industrie a dus la transformarea permanenta a mijloacelor de productie, la adaptarea lor in acord cu necesitatile vremurilor.

Daca un Ford T din anii '30 nu putea fi realizat fara suruburi si piulite, astazi aproape orice produs nu mai poate fi conceput si realizat fara implicarea informaticii si a electronicii sau fara prezenta microcontrolerului.

Lucrarea de fata tine sa faca o introducere in tehnologia de control a masinilor mobile si a diferitelor siteme si automatizari.Fiind structurata pe patru capitole prezita diferite componente,tipuri de retele, si un mediu de programare.

In contrast cu electronica ce o gasim in bunurile casnice,sau in unele aplicatii industriale mai putin performante,cerintele pentru electronica din masinile mobile si sistemele de automatizari sunt mult mai mari.

Tipurile de comunicatii cun este protocolul CANopen,AS-I, au o mare aplicabilitate in masinile mobile,si sitemele cu o exploatare care necesita o siguranta mare in functionare. Pentru dispozitivele de retea protocolul CAN a devenit un standard de success in ultimii ani.Deoarece volumul de productie a masinilor mobile este in crestere si de asemenea cerintele pentru un protocol de comunicatie sigur este mare interfata CAN este aproape indispensabila in acestea.

Un alt lucru foarte impotant fara de care nu instrumentele si accesoriile dintrun sistem nu ar functiona correct este limbajul de programare.Pentru aceasta am ales programul Codesys care este un mediu de programare cu limbaje cum ar fi: SFC, CFC, IL, ST, LD. Softul este extrem de complex, se poate face si partea de programare si partea de grafica in acelasi timp, nu este nevoie de echipament pentru simulare.

In ultimul capitol am tratat unele tipuri de programare a unui display PDM 360 smart si a unui ECOMAT R 360.

Displayul PDM smart este folosit pentru interactiunea cu operatorul(om) acesta dispunand de un display monocrom si cu 12 taste liber programabile.Comunicatia cu calculatorul pentru incarcarea si descarcarea programelor este realizata prin interfata RS232.Avand o constructi robusta si bine sigilat este ideal pentru exploatarea in conditii dificile de lucru.Comunicatia cu controllerul ECOMAT 100 R 360 smart este realizata prin protocolul CANopen.

Modulul ECOMAT 100 R 360 este un dispozitiv special realizat pentru functionarea in masini mobile cum ar fi cele din industria mineritului, pe vapoare , in utilajele din agricultura,aviatie,etc.Realizat din materiale rezistente la socuri si vibratii raspunde la toate cerintele de siguranta si functionare in exploatare.

Capitolul 1

1.1. Interfata CAN (Controller Area Network)

Pentru distante mici, de câtiva metri, semnalele digitale care nu au o banda prea mare se pot transmite direct, fara precautii deosebite. În cazul transmiterii informatiilor la distante mari, este obligatorie folosirea unor circuite speciale, interfeţe, care realizeaza o amplificare a semnalului astfel încât atenuarea semnalului produsă de firul telefonic sa nu reducă semnificativ raportul semnal zgomot. De regulă, amplificarea este realizată în tensiune sau în curent.

Aceste interfeţe sunt standardizate, principalele tipuri si caracteristicile lor fiind prezentate în tabelul urmator:

Tabelul 1: diferite tipuri de interfete pentru amplificarea semnalului;

Cu excepţia acestor tipuri de interfete, devenite deja clasice, în ultimii ani a aparut un protocol pentru interfete care opereaza în medii cu puternice perturbatii electrice asigurând o protectie ridicata împotriva erorilor, având o arhitectura deschisa, un mediu de transmisie cu proprietati definite de utilizator, într-un cuvânt interfata CAN (Controller Area Network). CAN este un sistem de magistrala seriala performanta destinata controlului distribuit, destinata initial utilizarii pentru autovehicule. Interfata a fost creata de firma Robert Bosch GmbH la sfârsitul anilor 1980.

Dezvoltarea CAN a fost impusa de implementarea unui numar din ce în ce mai mare de dispozitive electronice în autovehiculele moderne, cum ar fi: sisteme de control ale motorului, suspensii active, ABS, cutii de viteze automate, controlul luminilor, aer conditionat, air-baguri, închidere centralizata etc. Toate acestea semnifica nu numai o siguranta si un confort sporit pentru sofer, ci si o reducere a consumului de carburant si a emisiilor de noxe.

Îmbunatatirea comportamentului autovehiculelor a facut necesar ca diferitele sisteme de control, inclusiv senzorii lor, sa schimbe informatii. Schimbul de date era rezolvat prin interconectarea punct la punct a sistemelor. Între timp, necesitatile au crescut asa de mult astfel încât era necesar un cablaj electric de mai multi kilometri si o multime de conectoare. Toata aceasta structura de trasee electrice prin autovehicul a creat probleme în ceea ce priveste productivitatea, costul de productie si nu în ultimul rând fiabilitatea sistemului. Solutia acestei probleme a fost interconectarea sistemelor de control prin intermediul unei interfete seriale care, bineînteles, avea caracteristici

Preview document

Conținut arhivă zip

- Proiectarea unei Interfete HMI pentru PLC Folosind Panoul Operator PDM 360

- anexe Document.doc

- cuprins licentza.doc

- introducere.doc

- licentza finala Radaru.doc