Cuprins

- PARTEA I - PROCES SI SISTEM DE PRODUCTIE PENTRU PRODUSUL

- CARCASA 3

- 1 DATE INITIALE GENERALE 5

- 2 ANALIZA CONSTRUCTIVA FUNCTIONAL - TEHNOLOGICA A PRODUSULUI SI REPERULUI 6

- 2.1 Schite constructive ale produsului si reperului 6

- 2.2 Caracteristi constructive prescrise reperului 6

- 2.2.1 Caracteristicile suprafetelor 6

- 2.2.2 Caracteristici de material 8

- 2.2.3 Masa reperului 10

- 2.2.4 Clasa de piese 10

- 2.3 Functiile produsului si reperului 11

- 2.4 Tehnologitatea constructiei reperului 11

- 2.5 Tehnologitatea constructiei piesei 16

- 3 CONSTRUCTIA SEMIFABRICATULUI SI PROCEDEE DE PRELUCRARE 18

- 3.1 Semifabricare 20

- 3.1.1 Analiza economica de obtinere a semifabricatului 22

- 3.1.2 Constructia semifabricatului 24

- 3.1.3 Adaosuri de prelucrare 25

- 3.2 Prelucrari 25

- 4 STRUCTURA PRELIMINARA A PROCESULUI SI SISTEMULUI DE FABRICARE 28

- 4.1 Clasa de piese si tehnologia tip 28

- 4.2 Principii privind continutul si succesiunea operatiilor unui proces tehnologic 30

- 5 STRUCTURA DETALIATA A PROCESULUI SI SISTEMULUI DE PRODUCTIE 38

- 6 DATE PRIVIND PROIECTAREA ECHIPAMENTULUI TEHNOLOGIC 78

- 6.1 Date initiale specifice 78

- 6.1.1 Evidentierea unor caracteristici constructiv functionale 79

- 6.1.2 Proiectarea echipamentului tehnologic 80

- 6.1.3 Descrierea functionarii dispozitivului 82

- 6.2 Date initiale specifice 82

- 6.2.1 Evidentierea unor caracteristici constructiv functionale 83

- 6.2.2 Proiectarea echipamentului tehnologic 84

- 6.2.3 Descrierea functionarii dispozitivului 84

- 7 ANALIZA ECONOMICA A UNOR VARIANTE TEHNOLOGICE 86

- PARTEA a II-a PROGRAMAREA SI CONDUCEREA PROIECTULUI DE PROCES SI SISTEM DE PRODUCTIE PENTRU FABRICAREA REPERELOR: CARCASA DIRECTIE, CORP LAGAR, SUPORT 91

- 1. DATE INITIALE 92

- 2. ANALIZA PROIECTULUI DE PRODUCTIE 92

- 2.1. Structura de dezagregare a produsului (SDP) 92

- 2.2. Structura de dezagregare a lucrarilor (SDL) 92

- 2.3. Programul de Productie Director (PPD) 92

- 2.4. Determinarea tipului de productie 96

- 2.5. Stabilirea formei de organizare a productiei 97

- 3. PROGRAMAREA SI CONDUCEREA PRODUCTIEI IN CONDITII DE RESURSE NELIMITATE SI FARA DATE IMPUSE (VARIANTA V1) 99

- 3.1. Calculul numarului de masini unelte 99

- 3.2. Calculul lotului de fabricare optim 99

- 3.3. Calculul lotului de transport economic 101

- 3.4. Perioada de repetare a loturilor 101

- 3.5. Calculul costului de productie 102

- 3.6. Elaborarea programelor de ordonantare 103

- 4. PROGRAMAREA SI CONDUCEREA PRODUCTIEI IN CONDITII DE RESURSE LIMITATE SI DATE IMPUSE (VARIANTA a II-a) 105

- 4.1. Conditii generale 105

- 4.2. Identificarea resurselor de productie 105

- 4.3. Structura de dezagregare a organizarii (SDO) 110

- 4.4. Elaborarea retelei logice a proiectului 110

- 4.5. Programarea si conducerea prin durate 112

- 4.6. Identificarea datelor impuse 113

- 4.7. Programarea si conducerea prin resurse 115

- 4.8. Ordonantarea lucrarilor din proiect 115

- 4.9. Selectarea scenariului optim 120

- 4.10. Verificarea scenariului optim 123

- 4.11. Calculul costului de productie 123

- 5. COMPARAREA VARIANTELOR 125

- 5.1. In functie de sarcina medie pe uc 125

- 5.2. In functie de numarul resurselor de productie si de gradul de utilizare al acestora 125

- 5.3. In functie de costul de productie 125

- 6. CONCLUZII FINALE 126

- PARTEA a III-a STRATEGIA NATIONALA DE DEZVOLTARE ECONOMICA A ROMANIEI PE TREMEN MEDIU 127

- 1. STAREA ACTUALA A ECONOMIEI ROMANESTI 128

- 1.1. Punctul initial al tranzitiei 128

- 1.2. Evolutia economiei in anii ’90 128

- 1.3. Caracterizarea sintetica a starii actuale a economiei 133

- 1.4. Problema fundamentala a strategiei 135

- 2. DEZVOLTAREA ECONOMIEI ROMANIEI PE TERMEN MEDIU 136

- 2.1. Principalele ipoteze ale scenariului restructurant 136

- 2.2. Estimarile scenariului restructurant pentru perioada 2001 – 2004 137

- 3. POLITICILE DE AJUSTARE STRUCTURALA SI DEZVOLTARE A ECONOMIEI 140

- 3.1. Ajustarea structurala 140

- 3.2. Politicile sectoriale 140

- 3.3. Pollitici de consolidare si dezvoltare a sectorului intreprinderilor mici si mijlocii 142

- 3.4. Politici in domeniul stiintei si tehnologiei 142

- BIBLIOGRAFIE 143

Extras din proiect

PARTEA I

PROCES SI SISTEM DE PRODUCTIE PENTRU PRODUSUL

CARCASA

MEMORIUL TEHNICO – ECONOMIC

CAPITOLUL 1

DATE INITIALE GENERALE

Proiectarea procesului tehnologic este inerent legata de cunoasterea unor elemente numite generic date initiale. Aceste date initiale se refera la:

I. - documentatie tehnica de baza care cuprinde acele documente ale caror prevederi trebuiesc neaparat respectate in cursul executiei reperului CARCASA DIRECTIE;

II. - fond nominal de timp: 1 an;

III. - programa de productie aferenta reperului CARCASA DIRECTIE, reprezinta cantitatea de produse obtinuta intr-un an: 1500 buc./an;

IV. - cerinta economica: cost minim;

V. - regimul de utilizare a resursei umane: 1 schimb/zi;

VI. - unitatea de productie: Societatea comerciala: neidentificata;

VII. - obiectivul principal: introducerea unei tehnologii pentru relizarea unei productii de serie.

CAPITOLUL 2

ANALIZA CONSTRUCTIVA FUNCTIONAL – TEHNOLOGICA A

PRODUSULUI SI REPERULUI

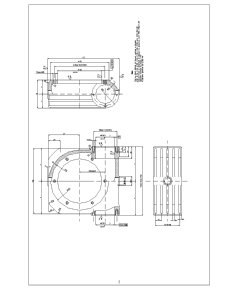

2.1 Schite constructive ale produsului si reperului

Schita reperului CARCASA DIRECTIE este prezentata in plansa I. Pe schita reperului s-a procedat la numerotarea suprafetelor Sk (k=1,2,.....) ce se vor prelucra in cadrul procesului tehnologic de prelucrare mecanica.

2.2 Caracteristici constructive prescrise reperului

2.2.1 Caracteristicile suprafetelor

Reperul CARCASA DIRECTIE trebuie prelucrat in conformitate cu conditiile tehnice, deoarece numai astfel se asigura conditii bune de functionare a subansamblului de directie din care face parte.

Pentru aceasta, in documentatia de executie a carcasei se prescriu conditii tehnice care se refera la semifabricat, precizie dimensionala si de forma, pozitie reciproca a suprafetelor si rugozitate.

Pentru suprafetele libere ale carcasei, suprafete care nu determina parametrii de functionare, tolerantele la dimensiuni sunt prescrise la valori mai mici decat cele corespunzatoare preciziei economice.

Parametrul de rugozitate Ra , pentru suprafetele libere are valori mai mari decat cea economica.

Pentru suprafetele utilizate in procesul de prelucrare ca baze de orientare, tolerantele dimensiunilor se incadreaza in treptele 8-12 de precizie ISO.

Pentru suprafetele principale, care determina parametrii de functionare, tolerantele prescrise tin cont de conditiile respective de functionare.

Rugozitatile suprafetelor de orientare si ale suprafetelor principale inscrise pe desen sunt influentate de natura contractului la care sunt supuse respectivele suprafete:

- pentru contact fix parametrul de rugozitate se incadreaza in limitele 6,3-1,6 µm;

- pentru contact mobil parametrul de rugozitate se incadreaza in limitele 1,6-0,05 µm.

Conditiile tehnice prescrise suprafetelor Sk sunt prezentate in tabelul 2.2.1

Tabelul 2.2.1

Sk Dimensiuni

principale Functia

S1 2 x 45° Suprafata tronconica

S2 Ø70 Suprafata de asezare pentru montarea unui capac

S3 M6 Permite montajul capacului

S4 Ø4,8 Suprafata tehnologica pentru realizarea suprafetei S3

S5 M6 Permite montajul capacului

S6 Ø4,8 Suprafata tehnologica pentru realizarea suprafetei S5

S7 M6 Permite montajul capacului

S8 Ø4,8 Suprafata tehnologica pentru realizarea suprafetei S7

S9 M6 Permite montajul capacului

S10 Ø4,8 Suprafata tehnologica pentru realizarea suprafetei S9

S11 M6 Permite montajul capacului

S12 Ø4,8 Suprafata tehnologica pentru realizarea suprafetei S11

S13 M6 Permite montajul capacului

S14 Ø4,8 Suprafata tehnologica pentru realizarea suprafetei S13

S15 Ø23 Suprafata de etansare

S16 Ø 14 Suprafata tehnologica pentru realizarea suprafetei S18

S17 2 x 45° Suprafata tronconica

S18 Ø70 Suprafata de asezare pentru montarea unui capac

S19 2 x 45° Suprafata tronconica

S20 Ø 70 Suprafata de asezare pentru montarea unui capac

S21 M6 Permite montajul capacului

S22 Ø23 Suprafata etansare

S23 Ø 14 Suprafata tehnologica pentru realizarea suprafetei S18

S24 2 x 45° Suprafata tronconica

S25 Ø70 Suprafata de asezare pentru montarea unui capac

S26 Ø47H7

Suprafata cilindrica interioara care permite montajul rulmentului

S27 Ø4,8 Suprafata tehnologica pentru realizarea suprafetei S21

S28 Ø 14 Suprafata tehnologica pentru realizarea suprafetei S30

S29 2 x 45° Suprafata tronconica

S30 M16 x 1,5 Filet interior care permite montajul dopului de golire a lubrefiantului

S31 Ø110

Suprafata care permite cetrarea subansamblului cu carcasa

S32 2 x 45° Suprafata tronconica

S33 Ø 145 Suprafata care permite asezarea capacului

Din analiza caracteristicilor de material si a conditiilor tehnice de executie, piesa isi poate indeplini rolul functional.

2.2.2 Caracteristici de material

Otelul si fonta sunt cele mai utilizate materiale in industria constructoare de masini.

a) Denumire:

In indicatorul desenului de executie al reperului CARCASA DIRECTIE, la rubrica pentru material este indicat simbolul Fc 200 SR ISO 185:1994 si EN-GJL-200-SR EN 1561:1999, adica o fonta cenusie cu grafit lamelar, turnata in piese, cu rezistenta mecanica medie.

b) Compozitia chimica:

Tabelul 2.2.2

C [%] Si [%] Mn [%] P [%] S [%]

3,0÷3,4 1,6÷2,3 0,5÷1 max.0,65 Max.0,14

c) Structura metalografica:

Fonta cenusie, in care intreaga cantitate de carbon sau marea majoritate se afla in stare libera sub forma de grafit lamelar, restul de carbon, in stare legata sub forma de cementita nefiind mai mare de 0,8%.

Fonta cenusie are caracteristici mecanice scazute (σm, δ, Ψ) la testele de tractiune. Formatiunilede grafit au rol de concentratori de tensiune. In schimb, duritatea si rezistenta la incercari de compresiune sunt destul de ridicate, deoarece acestea depind de caracterul masei metalice de baza si nu de grafit.

Dar fonta cenusie cu grafit lamelar are si o serie de avantaje: permite turnarea de piese cu pret scazut, deoarece asigura fluiditate mare si contractie scazuta; permite o buna prelucrabilitate prin aschiere; imbunatateste caracterul de antifrictiune al fontei; are proprietati bune de amortizare a vibratiilor si a variatiilor de rezonanta.

Preview document

Conținut arhivă zip

- Proces si Sistem de Productie pentru Produsul Carcasa.doc