Extras din proiect

DATE DE PROIECTARE:

- plan de productie 100.000 autoturisme / an

- timp de lucru : 2 schimburi de 8 ore.

1 ANALIZAREA DESENULUI DE EXECUTIE. ROL FUNCTIONAL.

Analizarea desenului de executie cilindrul motor, precum si a roluluyi functional indeplinit in functionarea motorului, elemente specifice:

- stabilirea materialului

- stabilirea semifabricatului si a metodei de obtinere a acestuia

- stabilirea itinerarului tehnologic

Rolul functional al cilindrului pentru automobilul Dacia 1300 este :

Stabilirea materialului

Materialul trebui sa asigure rezistentele la solicitarile care apar. Materialul cel mai utilizateste fonta aliata cu crom- ce asigura o rezistenta la uzare si cu continut de siliciu si fosfor pentru favorizarea grafitarii si pentru marirea fluidizarii

1.2. Stabilirea semifabricatelor si metodelor de obtinere :

Semifabricatul cilindrului il reprezinta cilindrul brut, obtinut prin turnare avand in vedere forma si volumul. Unua din cele cele mai raspandita metode este cea prin turnare centrifugala pe masini de turnat tip carusel cu mai multe posturi.

1.3.Stabilirea operatiilor de prelucrare

Analizam desenul de executie si cel al fabricantului din puct de vedere al preciziei dimensionale, si a lotului

Elemente de orientare

- prelucrarea suprafetelor interioare

- profilulsuprafetei exterioare in zona de asamblare, profil ce poate fi obtinut pe strungul multiaxial

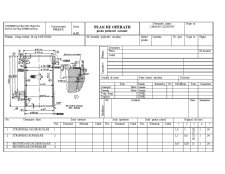

Operatiile tehnologice necesare :

1- prelucrarea de degrosare diametru interior( determinare suprafata de baza)

2- prelucrare de degrosare diamatrul de centare al carterului motor ; samfrenari

3- prelucrarea fetei de asezare pe carter ; prelucrare de finisare diametre de centrare in carterul motor si chiulasa ; samfrenari

4- gauriri

5- prelucrare tesituri de degajare pentru trecere biela

6- prelucrare finala diametrul interior

7- honuire diametru interior

Alegerea metodelor de prelucrare se va face tinand cont de urmatorii factori:

1- productivitatea masini unelte.

2- conditii tehnice impuse piesei de prelucrare.

3- coeficient de precizie total impus la sfarsitul prelucrarii fiecarei suprafete.

1.3.1. DETERMINAREA METODELOR DE PRELUCRARE A SUPRAFETELOR INTERIOARE

Detrminarea metodelor de prelucrarea diamatrului interior al cilindrului se face cu relatia:

unde:

n- numarul de operatii de prelucrare

[μm]- toleranta de executie a semifabricatului 2000 μm conform planului de semifabricare.

[ μm]- toleranta finala impusa de desen de executie =30 μm conform desenului de executie

-coeficient de precizie pentru operatia de prelucrare prezentata la operatia 1.

Pentru operatia I se adopta :

- alezarea de degrosare

- clasa de precizie 8

- precizie de prelucrare T1=46 μm

rezulta :

Pe modelul de mai jos operam la admiterea unor precizii mai stricte datele se gasesc mai jos.

Clasa de precizie 8 6 5

T 46 19 13

43.47826 2.421053 1.461538

43.47826 105.2632 153.8462

2. Calculul adaosului de prelucrare si a dimensiunilor intermediare

Adaosul de 3 prelucrari total simetrice sau nu poate fi determinat astfel :

-statistica

-analitica

2.1. Calculul adaosului de prelucrare si a dimensiunilor intermediare pentru diametrul interior

Cota de semifabricare Φ68 1

Cota finala este73

Prelucrarile succesivepentru obtinerea cotei finale sunt: alezarea de degrosare 1, alezarea de finisare 6, honuirea 7.

2.1.1. Adaosuri de prelucrare pentru honuire operatia 7

Operatia precedenta fiind operatia de alezare de finisare, rezulta:

- adancimea medie a rugozitatii 3.2 μm

- adincimea stratului defect in faza precedenta S =0

- abateri spatiale ρ =0

- eroare de bazare si fixare in operatia curenta ε =60 μm

- adios de prelucrare minim

ε =126.4 μm

- tolerantele de prelucrare pentru operatia precedenta T =19 μm

- densitatea maxima la operatia precedenta

Di =73+0.03=73.03 mm

-dimensiunea minima la operatia precedenta

= - 2 -T =

2. Aimin[mm] Di max Ti [mm] D(i-1)[mm] Api

0.1265 73003 0.019 72.758 0.136

2.1.2.Adaosul de prelucrare pentru alezarea de finisare( operatia 6)

din alezare rezulta :

- adancimea medie a rugozitatii la operatia precedenta R

- adancimea spatiului superficial defect la operatia precedenta

- abaterea spatiala remanenta dupa degrosare

p =0.05

p =abaterea spatialaa fontei brute, turnate,alcatuita din:

ρ = [μm]

unde

- ρ [μm]=deplasrea axei gaurii= 1mm

- *1[μm]=inclinarea axei de lungime ‘’1’’= 5*134[μm]

- eroarea de fixare pentru operatia curenta ε =580[μm]

- adaos de prelucrare minim:

2 [μm]

- toleranta de prelucrare pentru operatia precedenta

T =46[Μm]

- dimensiunea maxima a opearatiei precedente este:

=73.03

- dimensiunea minima a opearatiei precedente este:

= -2 -T [mm]

= =73.9

Preview document

Conținut arhivă zip

- PLan_de_OPERATII.doc

- Proiecare Camasa Cilindru.doc