Extras din proiect

1. Analiza rolului funcţional şi a desenului de execuţie;

condiţii tehnice.

Arborii in construcţia de autovehicule sunt intr-o gamă foarte diversificată, după nomenclatură si volum fapt ce conduce la aplicarea unor tehnologii de prelucrare complexe, pe o mare diversitate de maşini-unelte clasice sau cu comandă program.

Piesele de tip arbore cele mai caracteristice sunt: arborele cotit, arborele cu came, supapele, arborii din cutia de viteze, arborii cardanici, arborii planetari, fuzetele, arborii transmisiei finale.

În procesul de lucru arborele cotit preia solicitări variabile datorate forţei de presiune a gazelor şi forţei de inerţie a maselor in mişcare de translaţie şi de rotaţie, solicitări care au un caracter de şoc.

Aceste forţe provoacă apariţia unor tensiuni importante de întindere, comprimare, încovoiere şi torsiune. Ansamblul acestor solicitări provoacă deformarea arborelui, determinând uzura permanentă a cuzineţilor sau în cazuri mai grave chiar ruperea acestuia.

La proiectarea arborelui cotit se vor adopta acele soluţii care să permită obţinerea unei rigidităţi maxime. În acest scop fusurile paliere se amplasează după fiecare cot, diametrele acestora se măresc, iar lungimile se micşorează. Exista şi arbori cotiţi cu fusuri paliere după două coturi.

Braţele arborilor cotiţi pot avea diferite forme constructive însă la marea majoritate a motoarelor au forma unei elipse

Pentru a reduce greutatea arborelui cotit şi forţele centrifuge fusurile manetoane se găuresc. În acest caz rezistenţa la încovoiere şi la torsiune creşte cu 20...30%, iar rezistenţa la oboseală până la 100%.

Capătul anterior al arborelui cotit se execută în trepte pentru montarea pinionului de acţionare a distribuţiei, fuliei de antrenare a ventilatorului şi pompei de apă pe care uneori se montează amortizorul de oscilaţi torsionale.

Arborii sunt piese cu suprafeţe de revoluţie exterioare netede, in trepte, profilate, coaxiale sau cu axe paralele, cu secţiune circulară plină sau inelară, profilat-canelată, cu axa geometrică rectilinie sau frântă.

Condiţii tehnice. La execuţia pieselor de tip arbore se impune un grad ridicat de precizie dimensională de formă şi de poziţie reciprocă a diferitelor părţi componente precum şi condiţii limitate privind rigurozitatea suprafeţelor.

În principiu prelucrarea arborilor şi cu deosebire a fusurilor se face după treptele 10... 13 şi în cazuri speciale în treapta a 9-a de precizie.

Ovalitatea şi conicitatea arborilor netezi şi a fusurilor arborilor in trepte trebuie să fie cuprinse în limitele toleranţelor dimensiunilor diametrale.

Bătaia fusurilor pe care urmează să se monteze diferite piese in raport cu fusurile de sprijin, se limitează la 50-70µm, iar in cazuri mai pretenţioase la 30-50µm. Abaterile de concentricitate faţă de fusurile principale se limitează 50µm, pentru diametre de 1000 mm.

Înconvoierea arborilor este cuprinsă intre (5-10)µm. Abaterile de la paralelism a canalelor de pană sau a canelurilor in raport cu axa arborelui nu trebuie să depăşească toleranţa la lungimea treptelor este cuprinsă între 60 ... 150 µm.

Rugozitatea suprafeţelor fusurilor de montaj se adoptă în mod obişnuit Ra=1,6 . 0,2µm

2. Analiza desenului de execuţie şi completarea cu condţii tehnice, condiţii de suprafaţă, tratamente termice.

2.1. Condiţii tehnice.

La execuţia arborilor cotiţi dat fiind importanţa lor în ansamblul mecanismului motor se impune un grad ridicat de precizie dimensională de formă şi de poziţie reciprocă a diferitelor părţi componente, de rugozitate, precum şi de realizarea unui produs perfect echilibrat.

Principalele condiţii referitoare la forma fusurilor si locaşurilor pentru lagăre:

- ovalitatea fusurilor şi manetoanelor este de max 0.015 mm;

- conicitatea fusurilor şi manetoanelor este de max 0.2/100;

- la aşezarea le fusurile extreme:

a) abaterea de la paralelism pentru manetoane este de max 0.02/100

b) bătaia radială: - pentru manetoane max 0.02mm;

- pentru fusurile mijlocii max 0.03mm:

- pentru fusul Ф45 max 0.03mm;

- pentru suprafaţa Ф88 max 0.04mm.

Principalele condiţii tehnice privind executarea arborelui cotit:

a)Toleranţe privind poziţia spaţială. Se referă la concentricitatea fusurilor şi rectilinitatea axei arborelui cotit care trebuie să fie în limitele 0,025...0,0035mm precum şi la neparalelismul axelor fusurilor paliere şi manetoane care se admite să fie 0,015...0,025 mm/100mm în planul acestor axe şi 0,030...0,050 mm/100mm. în planul perpendicular pe acesta

b)Toleranţa la lungimea fusurilor. Se admit în limitele 0,15...0,35 mm, pentru paliere şi manetoane şi 0,05...0,15 mm pentru fusul palier de ghidare.

c)Calitatea şi duritatea suprafeţelor.

1. Calitatea suprafeţelor fusurilor paliere şi manetoane este estimată prin rugozitatea acestora la Ra este egal cu 0,1...0,2 m. Pentru a asigura rezistenţa la uzură, duritatea fusurilor trebuie să fie de 52...65 HRC, adâncimea stratului călit 2,5...4,5 mm.

2.Pe suprafeţele şlefuite nu se admit rizuri sau pete negre. Pe suprafeţele prelucrate nu se admit lovituri,fisuri interioare, incluziuni metalice, bravuri. Pe suprafeţele neprelucrate nu se admit resturi de oxizi, suprapuneri de material, pojghiţe, exfolieri, sau crăpături.

3.Muchiile ascuţite se vor rotunji cu raza min 1mm şi poliza.

d)Condiţii de echilibrare. Pentru a evita apariţia unor dezechilibre perturbatoare se aplică echilibrarea dinamică a arborelui cotit, care constă în a corecta masa acestuia astfel încât axa principală de inerţie să coincidă cu axa de rotaţie. Practic se fixează valoarea minimă pe care nu trebuie să o depăşească forţa centrifugă creată de dezechilibrare. Se limitează această valoare la 5% din masa arborelui cotit. În cazurile uzuale echilibrarea dinamică se execută în limitele de 1,0...4,0 Nmm, la fiecare capăt.

2.2. Tratamentul termic

Este în funcţie de materialul folosit şi comportă două etape. În prima etapă pentru semifabricatele din oţel, se aplică un tratament termic de normalizare (încălzire la 8400...8600 C, răcire în aer), în vederea executării operaţiilor de prelucrare prin aşchiere. Pentru semifabricate turnate din fontă se aplică un tratament de fertilizare: încălzire la 9300 C, menţine 5h, răcire în cuptor cu o viteză de 200 C/oră până la 6000 C apoi răcire în aer.

3. Calculul ritm linie tehnologică; alegere semifabricat;

lot optim de piese.

3.1. Ritmul liniei tehnologice

Ritmul liniei tehnologice se defineşte ca fiind timpul socialmente necesar pentru a realiza o unitate de produs, în condiţiile fabricării continue a acelui produs, pe o linie tehnologică construită special în care fiecare operaţie se desfăşoară cu maşini - unelte, dispozitive şi scule anticipat stabilite astfel ca norma tehnică de timp a oricărei operaţii să fie mai mică decât ritmul liniei.

Ritmul liniei tehnologice, în producţia de serie sau de masă, hotărăşte asupra gradului de divizare a procesului tehnologic în operaţii elementare şi asupra gradului de mecanizare şi automatizare a întregului echipament tehnologic utilizat.

în producţia de unicat, nu poate fi vorba de ritm al fabricaţiei pe o linie tehnologică, ci numai de normă tehnică de timp ce se determină pentru fiecare piesă.

Ritmul liniei tehnologice se poate determina cu relaţia:

unde:

F = 240000 min - fondul real de timp ce se calculează (pentru o perioadă calendaristică) scăzând din fondul total de timp, rezervat lucrului, sărbătorile legale şi duminicile (minute, ore, zile, săptămâni, luni..,).

Pp = 100000 buc - planul de producţie, adică numărul de produse ce se realizează în intervalul de timp considerat (buc.)

min/buc

Productivitatea Q a unei linii tehnologice se defineşte ca fiind raportul dintre planul de producţie şi fondul real de timp, adică este invers proporţională cu ritmul liniei. Se calculează cu relaţia:

buc/oră

La proiectarea unui utilaj sau a unui dispozitiv ritmul liniei tehnologice sau productivitatea hotărăsc asupra complexităţii acesteia, asupra gradului de automatizare.

în cazul când utilajul proiectat nu corespunde ritmului liniei, este necesară dublarea, triplarea numărului acestora în funcţie de datele concrete ale liniei tehnologice.

3.3. Alegere semifabricat

În general, pentru confecţionarea arborilor se folosesc drept semifabricate barele laminate, materiale forjate, matriţate şi pentru anumiţi arbori, semifabricate turnate.

Criteriile care stau la baza alegerii semifabricatelor pentru arbori sunt:

- tipul de producţie;

- forma şi dimensiunile arborilor;

- calităţile fizico - mecanice pe care trebuie să le aibă arborii în timpul exploatării.

1. După tipul de producţie - În producţia de masă şi serie mare şi pentru arborii care au diferenţă până la 40-50mm între diametrele treptelor, drept semifabricat economic sunt barele laminate. Pentru arborii mici (cu diametrul maxim 50mm) in producţia de masă şi serie mare barele laminate sunt de neînlocuit. In toate tipurile de producţie pentru confecţionarea arborilor drepţi se pot utiliza şi bare trase sau calibrate.

2. Forma şi dimensiunile arborilor impun in mod categoric alegerea unui anumit fel de semifabricat.

Preview document

Conținut arhivă zip

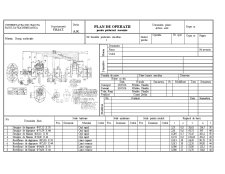

- Plan de operatii.doc

- Proiect FRIAT.doc