Cuprins

- 1. Descrierea constructiv funcţională a reperului 4

- 2. Calculul masei reperului 5

- 3. Alegerea maşinii de injectare 5

- 4. Calculul duratei totale a ciclului de injectare 7

- 5. Calculul numărului de cuiburi 7

- 6. Dimensionarea cuiburilor în funcţie de contracţia materialelor plastice 8

- 7. Alegerea sistemului de injectare 10

- 7.1. Dimensionarea canalelor de distribuţie 10

- 7.2. Dimensionarea digului 12

- 8. Calcule de rezistenţă 13

- 8.1. Calculul presiunii interioare de injectare şi a forţei de închidere a matriţei 13

- 8.2. Verificarea suprafeţei de închidere a matriţei 14

- 8.3. Dimensionarea plăcilor de formare 15

- 8.4. Verificarea rigidităţii plăcilor de formare 17

- 8.5. Dimensionarea poansoanelor 17

- 8.6. Deformarea poansoanelor 18

- 8.7. Dimensionarea şi deformarea plăcilor matriţei 21

- 9. Alegerea sistemului de răcire 23

- 9.1. Alegerea sistemului de răcire pentru placa de formare şi poanson 23

- 9.2. Transferul de căldură între materialul plastic şi matriţă 23

- 9.3. Transferul de căldură între matriţă şi mediul de răcire 24

- 9.4. Transferul de căldură în interiorul matriţei 25

- 9.5. Determinarea timpului de răcire prin calcul 26

- 10. Alegerea sistemului de aruncare 27

- 11. Alegerea sistemului de centrare şi conducere 29

- 12. Schiţa matriţei 31

- 12.1. Descriere şi funcţionare 31

- 13. Alegerea materialelor folosite la confecţionarea reperelor care compun matriţa 33

- 14. Bibliografie 34

Extras din proiect

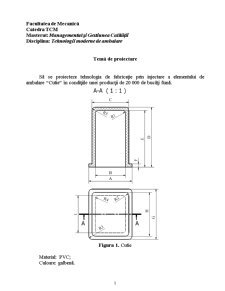

Să se proiecteze tehnologia de fabricaţie prin injectare a elementului de ambalare “Cutie” în condiţiile unei producţii de 20 000 de bucăţi /lună.

Figura 1. Cutie

Material: PVC;

Culoare: galbenă.

Tabelul 1. Dimensiuni pentru reperul din figura 1

Dimensiuni [mm]

CAP. 1 – DESCRIEREA CONSTRUCTIV FUNCTIONALA A REPERULUI

Reperul prezentat face parte dintr-un ansamblu având rolul de cutie.

Reperul cutie are o formă paralelipipedică de dimensiuni reduse, având praticat la interior tot un paralelipiped mai mic cu 4 mm faţă de dimesiunile de gabarit. Prezintă raze de racordare de 4 mm între pereţii verticali şi tot de 4 mm între pereţii verticali şi peretele orizontal. Celelalte dimensiuni constructive sunt prezentate în desen.

Cutia este confecţionată din material PVC de culoare galbenă având următoarele proprietăţi :

Tabelul 2

Material Simbol Densitate

[g/cm3] Duritate

Rockwel Absorbţia de

apă şi aer

[%] Rezistenţa la

tracţiune

[N/mm2]

Policlorură

de vinil PVC-R 1,35÷1,45 - 0,6÷0,7 7÷25

Avind în vedere dimensiunile constructive şi materialul folosit pentru obţinerea reperului se foloseşte metoda injectării. Această metodă constă în aducerea unui compound macromolecular în stare plastică şi introducerea acestuia sub presiune într-o matriţă de formare.

CAP. 2 – CALCULUL MASEI REPERULUI

Pentru determinarea numărului de cuiburi şi pentru a putea alege sistemul de injectare este necesar să se determine masa reperului „cutie”.

unde:

este densitatea PVC – ului, în [g/cm3], = 1,4 g/cm3;

V – volumul reperului, în [cm3].

CAP. 3 – ALEGEREA MASINII DE INJECTARE

La alegerea maşinii de injectare, în primă fază, se are în vedere ca volumul maxim de injectare al maşinii să fie de cel puţin (10 15) ori mai mare decât volumul reperului care se doreşte a fi obţinut. Dacă, parcurgând etapele următoare de proiectare, calculele efectuate conduc la valori neacoperitoare pentru caracteristici ca de exemplu forţa de închidere, presiunea de injectare, dimensiunile maxime şi minime ale matriţelor care se pot monta pe platourile de prindere ale maşinii, etc., se alege o altă maşină de injectare, cu caracteristici superioare.

Vmin = (10 15)V = 641,16 961,5 cm3

→ Vmin > 13 - V → Vmin > 833,43 cm3

Se alege maşina de injectat Krauss Maffei 450-3500 C3, cu următoarele caracteristici tehnice:

Tabelul 3

Caracteristica UM Valoarea

Diametrul melc-piston standard mm 80

Volumul maxim de injectare cm3 1543

Presiunea de injectare maximă MPa 2205

Forţa de închidere kN 4500

Viteza de injectare cm/s 3016

Capacitatea de plastifiere g/s 120

Dimensiunile de gabarit ale platourilor de prindere mm 1200/1270

Distanţa dintre platourile de prindere, max/min mm 800/900

Dimensiunea maximă a matriţei (orizontal/vertical) mm 1200/1270

CAP. 4 – CALCULUL DURATEI TOTALE A CICLULUI DE INJECTARE

Timpul total de injectare se determină cu relaţia:

tT = tu + tr + tp, unde

tu – timpul de umplere;

tr – timpul de răcire (incluzând stadiul de compresie, răcire şi postinjectare);

tp – timpul pentru pauză.

Caracteristicile maşinii alese sunt:

- ciclul în gol, cu cursă minimă a platanului, tp = 6 s;

- viteza de deplasare a materialului, q1 = 135 cm3/s

Timpul de injectare ti se calculează cu relaţia:

Timpul de menţinere a presiunii în matriţă (tm) se stabileşte la valoarea de 5 secunde, prin comparaţie cu injectarea altor piese asemănătoare. Timpul de răcire (tr) se alege prin observarea injectării unor piese asemănătoare; valoarea aleasă este de 20 secunde.

Timpul total de injectare devine astfel:

Preview document

Conținut arhivă zip

- Tehnologia de Fabricare a Recipientelor din Mase Plastice pentru Lichide - Recipiente de Tip Pet

- PET.ppt

- Proiect ambalaje bun.doc