Extras din proiect

INTRODUCERE

Tehnologia presării la rece asigură utilizarea raţională a materialelor, procese tehnologice cu consumuri reduse de energie, productivitate ridicată a muncii, eficienţă economică în condiţii de calitate.

Prelucrarea metalelor prin deformare la rece cuprinde un ansamblu de operaţii de tăiere, de deformare sau combinaţii ale acestora, fără eliminare de aşchii.

Procesele de producţie la prelucrarea prin deformare se caracterizează prin următoarele particularităţi:

• operaţia se realizează prin presare la rece;

• materialele prelucrate se prezintă, de obicei, sub formă de benzi sau foi metalice precum şi sub formă de foi din materiale nemetalice;

• utilajele cu care se execută operaţia de tăiere se numesc ştanţe, iar pentru operaţia de deformare matriţe;

• utilajele folosite sunt presele sau maşinile automate de diferite tipuri care crează şi aplică forţa de lucru necesară;

• forma şi dimensiunile pieselor prelucrate prin presare la rece, corespund cu precizia formei şi dimensiunilor elementelor active ale sculelor.

Tehnologia prelucrării prin deformare la rece reprezintă una dintre cele mai moderne direcţii de dezvolatare a tehnologiei construcţiilor de maşini.

În comparaţie cu alte procedee de prelucrare a metalelor, prezintă o serie de avantaje tehnice şi economice printre care se numără şi:

• productivitate ridicată, ajungându-se în cazul pieselor mici cu folosirea preselor rapide la 2000 ... 3000 piese/minut;

• realizarea de piese cu configuraţie deosebit de complexă, unele aproape imposibil de obţinut prin alte procedee;

• utilizarea materialelor în condiţii raţionale, cu pierderi minime;

• sculele se caracterizează prin durabilitate ridicată ceea ce conduce la utilizarea lor eficientă în cazul unor producţii mari;

• precizia pieselor prelucrate poate fi, după necesitate, foarte ridicată, piesele rezultând cu dimensiunile finale uneori;

• piesele obţinute prin ştanţare sau matriţare la rece, sunt caracterizate prin greutăţi reduse, rezistenţă ridicată, rigiditate mare.

Procedeele de prelucare prin presare la rece prezintă unele dezavantaşe cum ar fi: sculele utilizate sunt uneori de complexitate ridicată şi costisitoare, aplicarea procedeului este condiţionată în unele cazuri de schimbarea formei pentru ca aceasta să fie tehnologică.

Domeniul de aplicare a prelucrării mecanice prin presare mecanică la rece s-a extins la piesele de gabarite diferite. Se execută piese din tablă cu grosimea de până la 25 mm, se efectuează perforări cu grosimea până la 35 mm, ambutisări din semifabricate cu grosimea până la 35 ... 40 mm.

Să se proiecteze pentru piesa dată sub formă de desen de execuţie:

a) procesul tehnologic de prelucrare prin tăiere şi deformare plastică la rece;

b) o matriţă (stanţă) combinată utilizată în procesul tehnologic.

Se va considera un program de fabricaţie de 100000 piese pe an.

Etapele realizării:

1. Analiza desenului de execuţie pentru care se proiectează procesul tehnologic cuprinzând: analiza rolului funcţional al piesei, condiţiile tehnice impuse, a materialului piesei, a tehnologicităţii precum şi a bazelor funcţionale şi de cotare ale pieselor.

2. Propunerea unor modificări dacă e cazul a formei şi/sau a dimensiunilor piesei în vederea sporirii posibilităţilor tehnologice de prelucrare.

3. Stabilirea formei şi dimensiunilor semifabricatului.

4. Analiza utilizării eficiente a semifabricatului.

5. Stabilirea numărulului şi operaţiilor sau fazelor necesare pentru obţinerea piesei.

6. Stabilirea variantelor posibile de prelucrare, alegerea variantei optime şi calculul dimensiunilor intermediare.

7. Întocmirea planului de operaţii pentru varianta optimă.

8. Stabilirea tipului de ştanţă (matriţă) se utilizează în procesul tehnologic ales.

9. Calculul parametrilor energetici ai procesului: forţa, puterea şi lucru mecanic.

10. Stabilirea regimului de lucru (mărimea avansului, pasul, cursa, viteza de lucru a berbecului).

11. Calculul centrului de presiune al ştanţei (matriţei).

12. Stabilirea tipului şi parametrilor geometrici şi energetici ai utilajului necesar pentru prelucrare.

13. Proiectarea unei matriţe (ştanţe) combinate reprezentative pentru procesul tehnologic:

a) întocmirea desenului de ansamblu;

b) calcule de rezistenţă pentru elementele puternic solicitate;

c) calculul câmpului de toleranţă al dimensiunilor elementelor active şi a dimensiunilor nominale;

d) calculul lanţului de dimensiuni a ştanţei sau matriţei;

e) întocmirea desenelor de execuţie ale elementelor active.

14. Normarea tehnică a procesului tehnologic.

15. Calculul costului de producţie al unei piese.

MEMORIU TEHNIC

Tunderea, conform STAS 5943-81, este procedeul de tăiere a surplusului de material la marginea pieselor sau a semifabricatelor.

Decuparea, conform STAS 5943-81, este procedeul de tăiere dupa contur închis în vederea separării pieselor (semifabricatelor), partea rămasă constituind deşeul.

Perforarea, conform STAS 5943-81, este procedeul de tăiere dupa contur închis în vederea separării deşeului, partea ramasă constituind piesa.

Calibrarea, conform STAS 5943-81, este operatia de deformare prin presare, pentru a obţine pe anumite porţiuni ale piesei suprafeţe de formă sau dimensiuni precise.

MEMORIU JUSTIFICATIV DE CALCUL

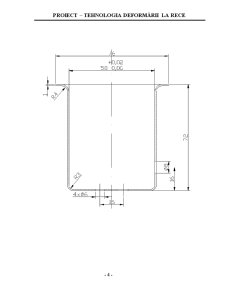

Pentru a obţine piesa dată sub formă de desen de execuţie sunt necesare următoarele operaţii: perforare, decupare, ambutisare, tundere şi calibrare.

Calibrarea este necesară deoarece cota interioară a piesei este tolerată

Materialul folosit este OL37.

Prelucrarea piesei se face fără subţierea pereţilor grosimea ei fiind de 1 mm.

Cotele netolerate sunt conform STAS 11111-86 clasa de precizie 2. Acest STAS prevede abateri limită pentru dimensiuni fără indicaţii de toleranţă ale pieselor obţinute prin tăiere, îndoire sau ambutisare. Standardul mai prevede şi toleranţele geometrice la coaxialitate, simetrie, rectilinitate şi răsucire ale pieselor din metal obţinute prin tăiere, îndoire sau ambutisare, la rece sau la cald, din produse laminate finite. Abaterile limită şi toleranţele geometrice stabilite în acest standard pentru piese plate, se referă la zona de tăiere netedă.

Tehnologicitatea piesei influenţează în mare măsură costul acesteia. În condiţii normale de lucru elementele constructive ale piesei permit obţinerea ei.

Preview document

Conținut arhivă zip

- Tehnologia Presarii la Rece - Ambutisare.DOC