Extras din referat

ASPECTE PRIVIND TRATAMENTELE TERMICE

CU FASCICUL DE LASER ŞI ELECTRONI

CONSIDERAŢII GENERALE

Fiecare constructor de maşini şi aparate îşi doreşte materiale cu un spectru cât mai ridicat al proprietăţilor fizico – mecanice, din care să realizeze piese cu o mare rezistenţă la uzură şi coroziune în stratul de suprafaţă şi, dacă este posibil, să aibă un aspect decorativ cât mai plăcut. Totodată , o importanţă crescândă o are utilizarea economică a materialelor în toate domeniile de fabricaţie. De aceea, alături de procedeele convenţionale de durificare superficială, se dezvoltă tehnologiile care folosesc fasciculul laser şi de electroni, acestea oferind, în principal, următoarele avantaje :

- precizie ridicată de prelucrare ;

- durate scurte de tratament ;

- introducerea uşoară a instalaţiilor pe liniile de prelucrări mecanice, fără o întrerupere a activităţii ;

- posibilităţi de mecanizare şi automatizare a procesului de tratament ;

- absenţa unor pericole ecologice.

Datorită limitării resurselor de materii prime, există tendinţa separării funcţiilor materialului de cele ale suprafeţei. Astfel, materialul de bază preia funcţiile rezistenţei şi ale rigidităţii, suprafaţa fiind destinată exclusiv funcţiilor tribologice. În acest mod, este posibilă îmbunătăţirea proprietăţilor de uzare a elementelor mobile, concomitent cu reducerea masei de material.

Realizarea gradienţilor de temperatură în vederea călirii, simultan cu separarea funcţiilor suprafeţei de cele ale materialului de bază, se poate face prin inducţie, cu fascicul de electroni sau cu radiaţie laser. La procesele cu emisie de raze există avantajul că geometria de călire poate fi stabilită prin parametri de proces. Se pot căli suprafeţe complicate, vârfuri, muchii, etc. Călirea cu laser şi fascicul de electroni interesează din ce în ce mai mult, aplicaţiile fiind diverse şi putând conduce la rezultate spectaculoase.

CĂLIREA SUPERFICIALĂ CU FASCICUL LASER

Acest procedeu se bazează pe transformarea energiei fasciculului laser în căldură. Fotonii pătrund în material doar pe o grosime de 10-4 ÷ 10-7 mm şi acest strat subţire va fi încălzit prin excitarea de rezonanţă a electronilor. Ca urmare a conductibilităţii termice, căldura ajunge în straturile mai adânci. Lungimile de undă ale fasciculelor laser utilizabile tehnologic se situează între 0,37 şi 10,59 μm. Pentru tratamentul de călire superficială a oţelurilor, fontelor cenuşii şi aliajelor cu bază de aluminiu, se folosesc laseri CO2 cu o lungime de undă de 10,59 μm. Încălzirea rapidă a stratului superficial se face în domeniul austenitic sau la temperatura de punere în soluţie a fazelor în exces, după care urmează răcirea bruscă în masa proprie a piesei. Viteza de avans a radiaţiei laser se stabileşte în funcţie de puterea laserului şi de adâncimea de călire dorită ; astfel, pentru o putere laser de 5 kW şi o grosime de strat călit de 0,5 mm, viteza de avans este de 500 cm2 / min. Prima utilizare industrială a călirii cu fascicul laser CO2 a avut loc la mijlocul anului 1970, în construcţia de automobile. Actualmente se călesc cu fascicul laser piese de uzură din construcţia de motoare şi cutii de viteze, din industria de automobile, din industria de maşini – unelte şi scule şi din industria rulmenţilor. Se pot da numeroase exemple de asemenea piese : cămăşi de cilindru şi supape ale motoarelor cu ardere internă, roţi dinţate, axe cu came, cu creneluri, arbori cotiţi, scule aşchietoare, etc.

Pentru creşterea absorbţiei radiaţiei incidente pe suprafaţa piesei se depun straturi subţiri nemetalice de oxizi metalici, fosfaţi, carbon, grafit sau vopsele. Cele mai bune raporturi de absorbţie s-au atins cu vopsea verde din răşină alchidică. Grosimea stratului care asigură un transfer optim de căldură are valoarea de 10 μm. Aceasta corespunde lungimii de undă a fasciculului laser CO2.

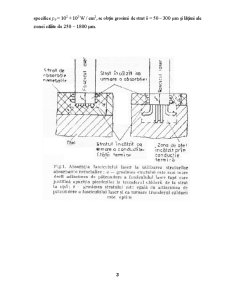

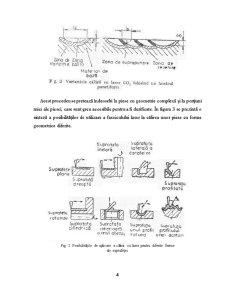

În figura 1 sunt reprezentate schematic raporturile de absorbţie, iar în figura 2 se arată două secţiuni transversale prin zone durificate cu laser.

Se recomandă ca tratamentul termic anterior călirii cu laser să fie cel de îmbunătăţire, în vederea obţinerii sorbitei de revenire. În condiţiile folosirii unor puteri specifice p0 = 102 ÷ 103 W / cm2, se obţin grosimi de strat δ = 50 – 300 μm şi lăţimi ale zonei călite de 250 – 1800 μm.

Preview document

Conținut arhivă zip

- Imbunatatirea Rezistentei la Coroziune prin Tratamentele Termice cu Fascicul de Laser si Electroni.doc